Poprosiłem czat GPT3 aby napisał program CNC i opisał proces technologiczny części. Oto co uzyskałem.

Czat GPT:

Przegub wału napędowego w Audi A4 B6 (oraz innych samochodach) jest komponentem, który łączy wał napędowy z kołami, umożliwiając przenoszenie momentu obrotowego z silnika na napęd na przednie lub tylne koła. Przegub może być na przykład przegubem kulowym, używanym w samochodach z napędem na przednie koła.

Opis przegubu (część do wykonania):

- Obudowa przegubu:

- Wykonana z odlewanego stali lub stopu wysokowęglowego, obudowa ma kształt cylindryczny z wewnętrznymi i zewnętrznymi gwintami.

- Zewnętrzna część obudowy może zawierać rowki, które umożliwiają jej połączenie z wałem napędowym lub innym komponentem (np. piastą koła).

- Część kulowa:

- Jest to element, który pozwala na obrotowe ruchy przegubu. Kulka jest umieszczona w specjalnej gnieździe w obudowie.

- Może być wykonana z twardych materiałów, takich jak stal hartowana, aby wytrzymać siły skrętne i momenty obrotowe.

- Osłony przegubu:

- Zwykle osłona wykonana jest z elastycznego materiału, np. gumy lub silikonu, chroniącego wnętrze przegubu przed zanieczyszczeniami, wodą i brudem, które mogą przyspieszyć zużycie.

- Pierścień zabezpieczający:

- Zwykle znajduje się w miejscu, gdzie wał napędowy łączy się z przegubem, służy do zapobiegania jego wysunięciu podczas pracy.

- Wnętrze:

- Wnętrze przegubu zawiera specjalne łożysko, które umożliwia swobodny ruch kulki w obudowie. Często jest wypełnione specjalnym smarem, aby zmniejszyć tarcie.

Jeśli chodzi o wykonanie takiej części, wymagałoby to użycia precyzyjnego sprzętu do obróbki stali, jak tokarki, frezarki i narzędzia do precyzyjnego cięcia gwintów oraz kształtowania elementów kulowych. Wymagałoby to również doboru odpowiednich materiałów o wysokiej wytrzymałości.

Jeśli masz rysunek techniczny lub szczegóły dotyczące wymiarów, mogę podać dokładniejsze informacje.

CHAT GPT

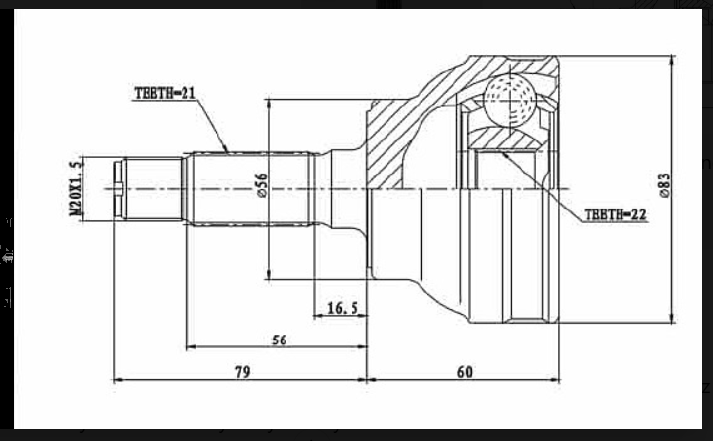

Opis rysunku technicznego:

Na rysunku przedstawiono przegub kulowy wału napędowego z widokiem zewnętrznym oraz przekrojem technicznym. Kluczowe wymiary i cechy:

- Średnice:

- Zewnętrzna średnica korpusu przegubu:

68.3 mm. - Gwintowana część trzpienia: M20x1.5.

- Średnica wewnętrzna części współpracującej: Ø22 mm (w przekroju).

- Zewnętrzna średnica korpusu przegubu:

- Długości:

- Całkowita długość przegubu: 79 mm.

- Długość części gwintowanej: 16.5 mm.

- Głębokość wewnętrznego rowka (przekrój kulowy): oznaczenie w przekroju.

- Kształt i elementy funkcjonalne:

- Przegub składa się z korpusu cylindrycznego, rowków do umiejscowienia łożysk kulowych oraz trzpienia zewnętrznego (z wielowypustem do połączenia z wałem napędowym).

- Widoczne gniazda kulkowe na przekroju są przeznaczone do umożliwienia ruchu przegubu.

Proces technologiczny (obróbka CNC na Sinumerik):

1. Materiał początkowy:

- Materiał: stal stopowa (np. 40HM).

- Pręt o średnicy początkowej 70 mm i długości 90 mm.

2. Narzędzia:

- Tokarka CNC z układem sterowania Sinumerik.

- Wiertła (fi 22 mm, fi 10 mm do otworów centralnych).

- Frezarka CNC (do wielowypustu).

- Gwintownik M20x1.5.

Kod CNC (Sinumerik):

%MPF 1000

N10 G90 G94 G17

N20 T1 M6 (NARZĘDZIE: NOŻE TOKARSKIE DO OBRÓBKI ZGRUBNEJ)

N30 G54

N40 S1500 M3

N50 G0 X70 Z2

N60 G71 P80 Q120 D2 U1 W1 F0.2

N80 G0 X68 Z0

N90 G1 Z-79 F0.25

N100 X20

N110 G0 Z2

N120 G1 Z-79 F0.25

N130 G0 X70 Z2

(TOKARKA: KULISTE GNIAZDA)

N140 T2 M6

N150 G54

N160 G0 X68 Z-79

N170 G1 Z-60 F0.15

N180 X50 Z-68

N190 G2 X68 Z-79 I0 K-5

N200 G0 Z2

(FREZARKA DO WIELOWYPUSTU)

N210 T3 M6

N220 S800 M3

N230 G0 X20 Z5

N240 G1 Z-79 F0.3

N250 G1 X0 Z-79

N260 G0 Z5

(GWINTOWANIE)

N270 T4 M6

N280 S500 M3

N290 G0 X20 Z2

N300 G1 Z-16.5 F0.2

N310 M29 S500

N320 G84 Z-16.5 R1 F1.5

N330 G80

N340 G0 Z2

N350 M30

%Proces obsługi tokarki CNC krok po kroku jako operator:

Aby prawidłowo wykonać obróbkę przegubu kulowego, operator musi przeprowadzić następujące czynności:

1. Przygotowanie stanowiska:

- Materiały:

- Surowiec: stalowy pręt o wymiarach Ø70 mm x 90 mm.

- Narzędzia skrawające:

- Nóż tokarski do obróbki zgrubnej.

- Nóż tokarski do wykańczania.

- Narzędzie do toczenia rowków kulowych.

- Wiertło Ø22 mm.

- Gwintownik M20x1.5.

- Odpowiednie uchwyty narzędziowe.

- Maszyna:

- Sprawdzić stan techniczny tokarki (np. chłodziwo, czystość prowadnic).

- Zamocować surowiec w uchwycie tokarskim (dokładnie wycentrować).

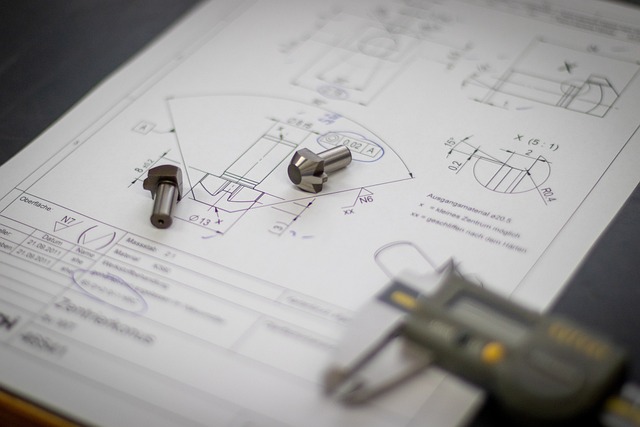

2. Mierzenie narzędzi:

- Ustawianie narzędzi:

- Zamontować narzędzia w głowicy tokarskiej.

- Dla każdego narzędzia:

- Wybrać opcję mierzenia narzędzia w systemie (np. funkcja „Tool Measurement”).

- Dopasować narzędzie do punktu bazowego na materiale (np. X=0 i Z=0).

- Zarejestrować wartości w tabeli narzędzi (Tool Table).

- Kontrola wymiarów:

- Użyć sondy lub manualnego pomiaru wskaźnikiem zegarowym, aby potwierdzić poprawność wymiarów narzędzi.

3. Przeniesienie bazy (Ustawienie punktu zerowego):

- Ustawienie bazy detalu:

- Za pomocą narzędzia pomiarowego ustaw punkt zerowy materiału (Z0 na końcu pręta, X0 na osi materiału).

- Wprowadzić wartości bazy w sterowaniu CNC (funkcja G54 lub inny układ współrzędnych).

4. Planowanie obróbki:

- Sprawdzenie programu CNC:

- Załadować program CNC do maszyny (plik NC).

- Przejrzeć kod, aby upewnić się, że ścieżka narzędzia jest poprawna.

- Zweryfikować ustawione parametry skrawania (prędkość wrzeciona, posuw, głębokość skrawania).

- Dobór prędkości:

- Obrót wrzeciona: ok. 800–1500 obr./min dla obróbki zgrubnej (dostosować do materiału).

- Posuw: 0.2–0.3 mm/obr.

5. Testowy przejazd (symulacja na surowcu):

- Przepuszczenie programu w powietrzu:

- Uruchomić tokarkę bez materiału (przejazd „na sucho”).

- Obserwować, czy narzędzie nie koliduje z materiałem i czy ścieżki są prawidłowe.

- Lekki przejazd na surowcu:

- Uruchomić program z minimalną głębokością skrawania (np. 0.5 mm).

- Sprawdzić jakość powierzchni i wymiary.

6. Obróbka właściwa:

- Obróbka zgrubna:

- Usunięcie nadmiaru materiału do wymiarów zewnętrznych (Ø68.3 mm i długość 79 mm).

- Toczenie kulistego rowka zgodnie z programem CNC.

- Obróbka otworów i gwintowanie:

- Wiercenie otworu (Ø22 mm) z posuwem chłodziwa.

- Wykonanie gwintu M20x1.5 przy użyciu gwintownika.

7. Kontrola jakości:

- Pomiar wymiarów:

- Użycie suwmiarki, mikrometru oraz czujnika zegarowego do sprawdzenia:

- Średnic (Ø68.3 mm, Ø22 mm, M20x1.5).

- Długości (79 mm, 16.5 mm gwintu).

- Odchyłki kulistości w rowkach.

- Użycie suwmiarki, mikrometru oraz czujnika zegarowego do sprawdzenia:

- Powierzchnia:

- Kontrola wykończenia (powierzchnia powinna być gładka, bez rys).

8. Końcowe wykończenie i czyszczenie:

- Oczyścić gotową część ze smaru i wiórów.

- Zabezpieczyć powierzchnię przed korozją (np. olej antykorozyjny).

Jacek

Jak widać CHAT GPT świetnie czyta i rozumie rysunek techniczny oraz może napisać program CNC. Wykonam teraz symulację programu…..UPS tu nasz czat GPT popełnił łatwy do wykrycia błąd źle odczytując wymiar ZEWNĘTRZNY korpusu, który wynosi 83mm a nie 68,3. Kiedy zwróciłem Chatowi uwagę nabłąd, grzecznie przeprosił i zapytał czy mam wprowadzić korektę.

1. Weryfikacja wymiaru

- Poprzedni błąd: Wcześniej przyjąłem zewnętrzną średnicę równą 68,3 mm.

- Aktualna wartość: Rysunek wyraźnie wskazuje, że zewnętrzna średnica przegubu wynosi 83 mm.

- Konsekwencje: Zmiana tej średnicy wpływa na dobór surowca, ustawienie narzędzi, a także ścieżki skrawania w programie CNC.

2. Nowy wybór materiału

- Surowiec:

- Wcześniej przyjęto pręt o średnicy 70 mm, co było dostosowane do wymiaru 68,3 mm.

- Dla średnicy 83 mm należy wybrać surowiec o średnicy co najmniej 85–90 mm, aby umożliwić obróbkę z zapasem materiału na operacje wykańczające i korekcje.

- Długość:

- Jeśli wcześniej długość surowca wynosiła 90 mm dla części o długości 79 mm, możemy przyjąć podobną długość zapasu, jednak zależy to od dokładnych operacji wykańczających.

3. Aktualizacja procesu technologicznego

Etap obróbki zgrubnej i wykańczającej – aktualizacja średnicy:

- Toczenie zewnętrznej powierzchni:

- Cel: uzyskanie dokładnej średnicy 83 mm.

- Obróbka zgrubna: usunięcie nadmiaru materiału, przy czym należy pozostawić niewielki zapas na operację wykańczającą.

- Obróbka wykańczająca: precyzyjne toczenie do średnicy 83 mm.

- Korekta w programie CNC:

- Wartości X w programie (w osi poprzecznej) odpowiadają promieniowi obrabianej powierzchni.

- Dla średnicy 83 mm, promień wynosi 41,5 mm.

- Wcześniej kod odnosił się do wartości dla średnicy mniejszej (68,3 mm → promień około 34,15 mm). Należy więc zwiększyć wartość narzędzia wychodzącego poza środek, aby osiągnąć 41,5 mm.

4. Przykładowe kroki operatora CNC z aktualizacją:

a) Przygotowanie surowca i ustawienie narzędzi:

- Surowiec: Wybieramy pręt o średnicy np. 90 mm, długości około 100 mm, by mieć zapas.

- Ustawienie bazy: Ustalamy punkt zerowy dla osi X (środek wału) i osi Z (koniec pręta).

- Mierzenie narzędzi: Dokonujemy pomiaru narzędzi w systemie, aby mieć pewność, że wartość kompensacji jest poprawna.

b) Obróbka zgrubna:

- Toczenie powierzchni zewnętrznej:

- Programujemy usuwanie materiału od obecnego promienia (powyżej 45 mm, np. 45 mm do zapewnienia zapasu) aż do przybliżonego promienia 41,5 mm.

- Parametry skrawania (posuw, głębokość skrawania) muszą być dobrane zgodnie z materiałem i narzędziem.

c) Obróbka wykańczająca:

- Precyzyjne toczenie:

- Operacja wykańczająca ma za zadanie osiągnąć dokładnie promień 41,5 mm (średnica 83 mm).

- Tutaj można zastosować mniejsze posuwy i dokładniejsze narzędzie.

- Kontrola wymiarów:

- Po operacji wykańczającej, należy zmierzyć średnicę przy użyciu precyzyjnej miernicy (mikrometr, czujnik zegarowy).

5. Zaktualizowany przykład programu CNC (fragment dla toczenia zewnętrznej powierzchni):

Przyjmijmy, że mamy następujące założenia:

- Promień docelowy: 41,5 mm.

- Punkt zerowy: X0 na osi środka wału.

- Kształt obrabianej powierzchni: Zakładamy prostą operację toczenia.

Oto przykładowy fragment programu (przyjmując, że cały kod trzeba będzie dostosować do maszyny):

plaintextCopyEdit%MPF 1000

N10 G90 G94 G17

N20 T1 M6 (NARZĘDZIE DO OBROBKI ZGRUBNEJ)

N30 G54

N40 S1500 M3

N50 G0 X45 Z5 (Ustawienie narzędzia z zapasem, X=45 mm > 41,5 mm)

N60 G71 P100 Q140 D2 U1 W1 F0.3 (Blok obróbki zgrubnej)

N70 G0 X41.5 Z0 (Początek wykańczania)

N80 G1 Z-79 F0.2 (Toczenie do końca detalu)

N90 G0 X45 Z2 (Wycofanie narzędzia)

...

Uwagi do kodu:

- Blok G71: Definiuje cykl obróbki zgrubnej – wartości P i Q oraz D, U, W (odpowiadają odpowiednim kompensacjom) trzeba ustalić zgodnie z geometrią części.

- Zmiana wartości X: Wartość X przy operacji wykańczającej musi być ustawiona na 41,5 mm, co daje średnicę 83 mm.

- Parametry posuwu: Należy dopasować, aby operacja była optymalna dla danego materiału i narzędzia.

6. Podsumowanie

- Analiza wymiarowa:

- Zewnętrzna średnica 83 mm → promień 41,5 mm.

- Dostosowanie materiału:

- Surowiec o większej średnicy (np. 90 mm), aby umożliwić obróbkę z zapasem.

- Aktualizacja procesu:

- Obróbka zgrubna i wykańczająca musi być przeliczone na nowe wymiary.

- Narzędzia i kompensacja w systemie CNC (wartości X w programie) muszą odpowiadać promieniowi 41,5 mm.

- Przykładowy kod CNC:

- Fragment kodu został dostosowany, aby operacja toczenia osiągnęła docelową średnicę 83 mm.